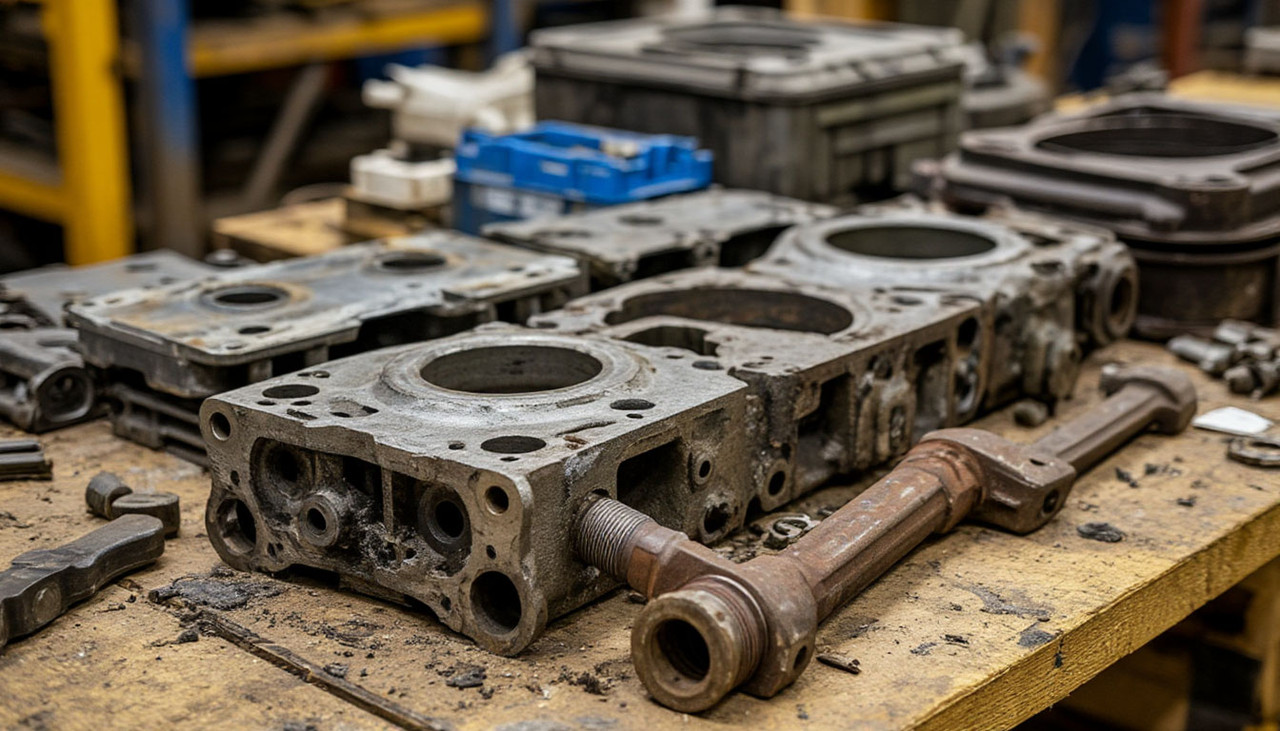

Запчасти на парогенераторные установки имеют ключевое значение для обеспечения надежной и длительной эксплуатации. Обеспечение долговечности таких систем зависит от многих факторов, в том числе от качества комплектующих и своевременной замены изнашиваемых деталей.

Обеспечение долговечности парогенераторных установок является критически важным аспектом их эксплуатации. Длительный срок службы напрямую коррелирует с экономической эффективностью, что подтверждается данными об окупаемости таких систем, как ПГУ-01, составляющей менее двух месяцев при ежемесячной экономии в 630 тыс. рублей. Пользователи всегда высоко ценят надежную работу оборудования на протяжении длительного периода, что минимизирует риски и максимизирует производительность. Соблюдение ключевых принципов обслуживания и использование качественных компонентов существенно продлевают ресурс.

Факторы, определяющие срок службы изнашиваемых деталей

Определение точного срока службы изнашиваемых деталей парогенераторных установок представляет сложную задачу, поскольку он зависит от множества взаимосвязанных факторов. Ключевым аспектом является качество материалов, используемых в конструкции. Применение устойчивых к коррозии сплавов, таких как нержавеющая или легированная сталь, значительно увеличивает ресурс компонентов, подверженных воздействию агрессивных сред и высоких температур, что прямо указано в доступной информации о продлении срока службы. Это обеспечивает долговечность теплообменных поверхностей, трубопроводов и других критически важных элементов, предотвращая преждевременное разрушение.

Вторым значимым фактором является конструктивный запас прочности оборудования. Производительные установки, изначально спроектированные с увеличенным запасом прочности, демонстрируют замедленный износ деталей, что способствует их более длительной эксплуатации. Это включает в себя оптимальное распределение нагрузок, минимизацию концентраторов напряжений и применение инженерных решений, направленных на повышение общей надежности системы. Модели, оснащенные системами самодиагностики, например, отображающими коды ошибок (E1, E2), позволяют оперативно выявлять отклонения, что предотвращает развитие серьезных неисправностей и, как следствие, продлевает срок службы.

Условия эксплуатации играют решающую роль. Режимы работы, частота циклов запуска-останова, а также параметры рабочей среды – температура, давление и, в особенности, качество питательной воды – оказывают прямое влияние на скорость износа. Наличие примесей и коррозионно-активных веществ в воде может значительно ускорить деградацию материалов, в то время как соблюдение стандартов водоподготовки критически важно для минимизации этого воздействия. Эффективность систем охлаждения (для сопутствующих агрегатов) и оптимальный тепловой режим способствуют поддержанию деталей в проектных параметрах.

Наконец, качество используемых комплектующих имеет фундаментальное значение. Применение оригинальных запасных частей, как подчеркивается в рекомендациях, гарантирует соответствие проектным характеристикам и совместимость с системой, что исключает преждевременные отказы. Мониторинг рабочего времени и контроль оставшегося ресурса деталей, таких как генераторы (в контексте вспомогательных систем), позволяют своевременно планировать замены и избегать внезапных поломок, тем самым обеспечивая непрерывную и эффективную работу парогенераторной установки.

Стратегии продления эксплуатационного ресурса парогенераторных установок

Стратегии продления эксплуатационного ресурса парогенераторных установок

Продление эксплуатационного ресурса парогенераторных установок критически важно для их экономической эффективности и надежности. Разработка и строгое соблюдение комплексных стратегий – это основа. Они призваны максимально повысить производительность и продлить срок службы оборудования. Системный подход минимизирует износ, гарантируя стабильную работу без поломок. Это позволяет обеспечить надежное функционирование на длительный срок, что подтверждает значимость соблюдения всех рекомендаций и принципов.

Регламентное техническое обслуживание и мониторинг состояния

Эффективное продление эксплуатационного ресурса парогенераторных установок немыслимо без строгого соблюдения регламентного технического обслуживания (ТО) и непрерывного мониторинга их состояния. Систематический подход к этим процессам позволяет своевременно выявлять потенциальные неисправности и предотвращать их развитие, тем самым существенно снижая риски возникновения аварийных ситуаций и минимизируя простои оборудования. Одним из фундаментальных элементов данной стратегии является ведение исчерпывающего журнала обслуживания.

В этом журнале фиксируются все выполненные работы: даты проведения чисток, сведения о замене изношенных компонентов, результаты диагностики и любые другие релевантные данные. Такой документальный учет создает прозрачную историю эксплуатации агрегата, что крайне важно для анализа тенденций износа и оптимизации графиков будущих мероприятий.

Важнейшим аспектом современного мониторинга является применение установок, оснащенных функциями самодиагностики. Эти интеллектуальные системы, отображающие коды ошибок (например, E1, E2) на дисплее, позволяют оперативно идентифицировать отклонения в работе или потенциальные неисправности. Мгновенная реакция на такие сигналы дает возможность локализовать проблему на ранней стадии, прежде чем она приведет к серьезным повреждениям или полному выходу оборудования из строя.

Подобные технологии значительно повышают оперативность принятия решений и снижают потребность в длительных и трудоемких диагностических процедурах. Периодичность проведения технического обслуживания должна строго соответствовать рекомендациям производителя и учитывать специфику условий эксплуатации. Регулярные плановые осмотры, проверки и профилактические работы, включая чистку, калибровку и регулировку, обеспечивают поддержание всех систем в оптимальном рабочем состоянии. Особое внимание уделяется мониторингу рабочего времени и контролю срока службы ключевых изнашиваемых деталей. Такой подход, применимый, например, к генераторам (в контексте вспомогательных систем парогенераторных установок), позволяет заблаговременно планировать их замену, избегая неожиданных поломок.

Это не только предотвращает внеплановые остановки, но и дает возможность эффективно управлять запасами запасных частей, оптимизируя логистические процессы.

Комплексное применение этих мер – от детального ведения документации до использования передовых диагностических систем и строгого следования регламентам – является залогом обеспечения надежной и бесперебойной работы парогенераторных установок на длительный срок. Только при таком подходе можно максимально повысить производительность оборудования и значительно продлить его эксплуатационный ресурс, что в итоге способствует достижению высокой экономической эффективности.

Применение современных материалов и оригинальных комплектующих

Применение современных материалов и оригинальных комплектующих

Стратегическое применение передовых материалов и строгое использование оригинальных комплектующих представляют собой фундаментальные столбы в обеспечении долгосрочной и бесперебойной эксплуатации парогенераторных установок. Модернизация материальной базы является одним из наиболее действенных методов пролонгации эксплуатационного ресурса.

Замена компонентов, подверженных интенсивному износу, коррозии или высокотемпературным деформациям, на изделия, выполненные из устойчивых к агрессивным средам и экстремальным нагрузкам материалов, таких как высоколегированные стали, специальные никелевые сплавы или композиционные материалы, значительно повышает их надежность. В частности, переход на нержавеющую сталь или специализированные легированные стали для деталей, контактирующих с рабочей средой, минимизирует риски коррозионного разрушения и эрозии, что прямо способствует увеличению межремонтного интервала и общего срока службы оборудования.

Этот подход особенно актуален для элементов, работающих в условиях повышенной влажности, высоких температур и агрессивных химических сред, характерных для парогенерации.

Использование оригинальных запасных частей и комплектующих является императивным условием для поддержания проектных характеристик и обеспечения долговечности установки. Производители оборудования разрабатывают свои компоненты в строгом соответствии с уникальными инженерными расчетами, допущениями и стандартами качества, что гарантирует их полную совместимость и оптимальное функционирование в составе системы.

Применение неоригинальных или контрафактных деталей, несмотря на потенциальную краткосрочную экономию, неизбежно влечет за собой риски снижения производительности, ускоренного износа сопряженных узлов, а также аннулирования гарантийных обязательств. В долгосрочной перспективе это приводит к значительному увеличению эксплуатационных расходов, частым внеплановым остановкам и сокращению общего срока службы оборудования.

Оборудование, такое как генераторы с водяной и масляной системами охлаждения, демонстрирует существенно больший ресурс именно при использовании компонентов, соответствующих заводским спецификациям, поскольку это обеспечивает эффективное отведение тепла и минимизацию термических напряжений. Производительные установки, как правило, изначально обладают увеличенным запасом прочности, и этот запас реализуется в полной мере лишь при условии использования комплектующих, отвечающих высоким стандартам качества.

Таким образом, грамотная инвестиционная политика, ориентированная на применение современных износостойких материалов и эксклюзивно оригинальных компонентов, является стратегически обоснованным решением. Она не только обеспечивает максимальную производительность и надежность парогенераторных установок, но и позволяет эффективно планировать их жизненный цикл, включая проведение капитальных ремонтов с заменой изношенных узлов на высококачественные аналоги.

Это гарантирует бесперебойную работу и минимизирует совокупную стоимость владения на протяжении всего эксплуатационного периода.

Планирование и выполнение замены изношенных компонентов

Планирование и выполнение замены изношенных компонентов

Планирование и выполнение замены изношенных компонентов критически важны для жизненного цикла парогенераторной установки, напрямую влияя на её эффективность, надежность и экономическую целесообразность.

Неизбежность физического износа деталей требует систематического и проактивного подхода к их обновлению.

Центральным элементом здесь выступает мониторинг рабочего времени и контроль срока службы деталей. Систематический сбор данных о наработке элементов и анализ их технического состояния позволяют с высокой точностью прогнозировать момент исчерпания эксплуатационного ресурса. Такая превентивная стратегия значительно снижает риск неожиданных поломок, способных привести к аварийным остановкам, дорогостоящим восстановительным работам и существенным экономическим потерям.

Например, для критически важных узлов, таких как генераторы (в контексте вспомогательных систем), своевременное планирование их замены на основе данных мониторинга обеспечивает непрерывную работу всей установки.

После истечения установленного или прогнозируемого рабочего ресурса отдельных компонентов или целых функциональных блоков проводится комплекс мероприятий, часто интегрированных в капитальный ремонт установки. Этот процесс обязательно предполагает замену изношенных комплектующих деталей и узлов на новые. Важность использования оригинальных запасных частей, как упоминалось ранее, приобретает особое значение, поскольку это гарантирует восстановление проектных характеристик и совместимость, обеспечивая максимальную производительность и продлевая общий срок службы агрегата.

При этом следует учитывать, что определение точного срока службы парогенераторной установки, а тем более её отдельных компонентов, является сложной задачей, зависящей от множества переменных факторов: от качества исходных материалов и режимов эксплуатации до эффективности обслуживания. Поэтому регулярный и всесторонний контроль состояния является более надежным инструментом для принятия решений о замене, нежели следование усредненным временным нормативам.

Экономический эффект от своевременной и спланированной замены проявляется в нескольких аспектах. Во-первых, минимизация внеплановых простоев, сопряженных с упущенной выгодой. Во-вторых, предотвращение каскадных отказов, когда выход из строя изношенной детали повреждает сопряженные узлы, увеличивая стоимость ремонта. В-третьих, поддержание высокой энергетической эффективности, поскольку изношенные компоненты часто работают с пониженным КПД. Таким образом, инвестиции в плановую замену стратегически обоснованы, способствуя долгосрочной экономической выгоде и обеспечивая надежную и продолжительную работу оборудования.

Таблица срока службы и замены изнашиваемых деталей парогенераторных установок

| Деталь | Средний срок службы (часы) | Рекомендуемый интервал замены | Факторы влияния |

|---|---|---|---|

| Теплообменник | 8000–10000 | каждые 2-3 года | Качество воды, коррозия |

| Клапаны и уплотнения | 5000–7000 | годовой осмотр, замена при износе | Механические нагрузки, температура |

| Генератор | 12000–15000 | при достижении установленного ресурса | Режимы работы, охлаждение |

| Насосы | 7000–9000 | каждые 2 года или по необходимости | Качество жидкости, вибрация |

| Фильтры | 1000–2000 | ежеквартальное обслуживание | Загрязнение среды |

Диаграмма распределения срока службы изнашиваемых деталей

Специалисты завода паровых установок Unisteam считают, что только комплексный подход к выбору качественных материалов, правильному обслуживанию и своевременной замене запчастей на ппу позволяет обеспечить максимальный срок службы и стабильную работу парогенераторных установок, что в конечном итоге влияет на экономическую эффективность предприятия.

FAQ по сроку службы и замене изнашиваемых деталей парогенераторных установок

- Как часто необходимо менять изнашиваемые детали парогенераторной установки?

- Рекомендуется проводить замену и техобслуживание согласно руководству производителя с учетом условий эксплуатации и результатов мониторинга состояния деталей.

- Какие детали требуют наибольшего внимания при обслуживании?

- Особое внимание уделяют теплообменникам, клапанам, уплотнениям и генераторам, так как они подвержены интенсивному износу.

- Можно ли использовать неоригинальные запчасти для экономии?

- Использование оригинальных запасных частей гарантирует надежность и сохранение характеристик оборудования, в отличие от неоригинальных деталей, которые могут привести к снижению ресурса и авариям.

- Какие факторы влияют на срок службы запчастей?

- Качество материалов, условия эксплуатации, режимы работы и качество обслуживания существенно влияют на срок службы деталей.

- Как мониторить состояние изнашиваемых деталей?

- Для мониторинга используют системы самодиагностики и ведут подробный журнал техобслуживания, включая анализ рабочих часов и выявление износа.

- Что делать при обнаружении кода ошибки на дисплее установки?

- Необходимо немедленно провести диагностику оборудования, определить причину и при необходимости заменить поврежденные детали, чтобы предотвратить серьезные поломки.

- Почему важен регламент технического обслуживания?

- Регулярные технические работы предотвращают преждевременный износ и обеспечивают стабильность и безопасность работы системы.

- Каким образом меняется срок службы при использовании современных материалов?

- Использование высоколегированных и коррозионно-стойких материалов значительно увеличивает межремонтные интервалы и общий срок службы оборудования.